I Test di nebbia salinat La camera viene utilizzata per condurre test corrosivi in nebbia salina su componenti, parti, componenti elettronici ed elettrici, materiali metallici e prodotti industriali. La camera di prova in nebbia salina è conforme alle seguenti specifiche: IEC60068-2-11 (GB/T2423.17),GB/T10125, GB/T1771,ISO9227, ASTM-B117, GB/T2423-18, QBT3826,QBT3827, IEC 60068-2-52, ASTM-B368, MIL-STD-202, EIA-364-26, GJB150,DIN50021-75, ISO3768.

Camera di prova in nebbia salina YWX/Q-010

Tipicamente, questo test viene eseguito in conformità con le procedure di test ASTM B117 o ISO 9227. I campioni confrontati vengono posti in una camera chiusa e quindi esposti a una fitta nebbia metallica che simula condizioni gravemente corrosive. Il test utilizza una soluzione di cloruro di sodio con un intervallo di pH compreso tra 6.5 e 7.2.

Questo test dura in genere da 8 a 3,000 ore. Sebbene, come affermato in precedenza, ci siano una varietà di altri test di corrosione, il test in nebbia salina è molto comune. Tuttavia, gli esperti sono divisi su quanto rifletta le condizioni della vita reale. Alcuni esperti, ad esempio, mettono in dubbio l'idoneità del test perché non comporta l'esposizione a sostanze chimiche salate.

Ci sono una serie di validi motivi per condurre a test di nebbia salina, il più importante dei quali è determinare in che modo la corrosione influirà sul tuo campione. Diverse superfici e metalli possono avere diversi livelli di resistenza alla corrosione e questo test consente di confrontarli. Inoltre, il test consente di determinare la propensione alla corrosione di una superficie in caso di graffi, nonché di valutare l'appiccicosità del rivestimento.

Di seguito sono riportati alcuni esempi di risultati relativi dei test in nebbia salina:

• Ossido nero – I campioni mostrano corrosione dopo 24-96 ore

• Rivestimento Ruspert (200 e 300) – I campioni non mostrano tracce di ruggine rossa dopo 1000 ore

• Verniciatura a polvere – I campioni possono durare fino a 500 ore prima di arrugginirsi

• Acciaio inossidabile (304 e 316) – I risultati variano a seconda della finitura Tuttavia, dopo 1000 ore, la maggior parte dei campioni in questa categoria non mostra quasi nessuna corrosione.

Test in nebbia salina è una simulazione di laboratorio di un ambiente salino corrosivo. Viene utilizzato come mezzo accelerato per testare la capacità dei rivestimenti superficiali di resistere alla corrosione atmosferica. Conosciuto anche come test in nebbia salina, è uno dei metodi di prova più antichi utilizzati nell'industria dei rivestimenti HVAC-R e, per questo motivo, viene spesso indicato quando si selezionano i rivestimenti HVAC-R.

Utilizza i rivestimenti protettivi Heresite test in nebbia salina in due modi mentre sviluppiamo e valutiamo i nostri rivestimenti per radiatori e HVAC-R. Test in nebbia salina viene utilizzato come test di resistenza alla corrosione autonomo e anche come componente della ISO 12944-9 (precedentemente nota come ISO 20340). Per entrambi i test, il processo in nebbia salina viene gestito allo stesso modo, condotto secondo ASTM B-117.

• Per prima cosa, vengono preparati piccoli pannelli (tipicamente 3×5 pollici o 4×6 pollici) con il rivestimento da testare. I bordi e il retro dei pannelli sono protetti, tipicamente con nastro adesivo. Quindi la parte anteriore del pannello viene "incisa" con uno strumento affilato per produrre un graffio attraverso il rivestimento sul substrato metallico.

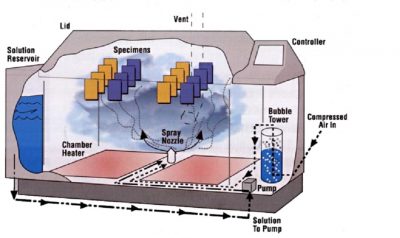

• Dopo che il pannello è stato preparato, viene posizionato all'interno della cabina di prova. L'armadio contiene rack per mantenere i pannelli in posizione come specificato da ASTM B-117, inclinati all'indietro di 15-30 gradi rispetto alla verticale.

• L'armadio viene quindi chiuso e una soluzione salina al 5% viene erogata a velocità e temperatura costanti nell'armadio attraverso un atomizzatore. La nebbia salina viene spruzzata verso l'alto in modo che le goccioline scendano e si depositino sui pannelli.

• Dopo questo punto, ci saranno controlli periodici dei pannelli di prova, nonché il monitoraggio della cabina di nebbia salina per garantire che funzioni correttamente per tutta la durata della prova. Durante queste brevi valutazioni dei pannelli, viene determinato se il test sta procedendo come previsto o se il rivestimento sui pannelli di test non riesce prematuramente.

Sebbene ogni laboratorio abbia una configurazione leggermente diversa, le basi del test sono come descritto sopra. Heresite ha la fortuna di avere un armadio con una lettura digitale che mostra le ore totali di funzionamento dell'armadio di prova, nonché allarmi che ci avviseranno di una serie di cose importanti, ad esempio se il livello della soluzione salina diventa basso. Queste caratteristiche sono importanti perché alcuni test in nebbia salina vengono eseguiti per tempi estremamente lunghi. Ad esempio, Heresite P-413 è stato testato contro ASTM B-117 per oltre 6,000 ore. Sono 250 giorni consecutivi (o poco più di 8 mesi) di nebbia salina continua.

test di nebbia salina

Heresite utilizza anche il test in nebbia salina durante l'esecuzione del test utilizzando lo standard ISO 12944-9. P-413, ES-606 e HereShield di Heresite sono stati tutti testati rispetto a questo standard. Sebbene sia ASTM B-117 che ISO 12944-9 siano utilizzati per misurare la protezione dalla corrosione, ci sono alcune differenze significative tra i due test. A differenza del B-117, che è un test solo in nebbia salina statica, ISO 12944-9 è un test ciclico, in cui i pannelli vengono testati per 72 ore di esposizione ai raggi UV, seguite da 72 ore di nebbia salina, quindi 24 ore di congelamento (per per un totale di 168 ore/una settimana, quel ciclo (UV/nebbia salina/congelamento) si ripete per 25 settimane, per un totale di 4,200 ore.

Sebbene nessuno dei due test sia un vero ambiente esterno, ISO 12944-9 è molto più simile ai cicli meteorologici estremi a cui le unità HVAC-R sono spesso esposte nel mondo reale. Per questo motivo, SSPC (The Society for Protective Coatings) ha concluso che "la corrosione combinata / agenti atmosferici è un miglioramento sostanziale rispetto al tradizionale test in nebbia salina (ASTM B117) in termini di riproduzione della corrosione atmosferica in modo accelerato".

Va notato che, contrariamente alla credenza popolare, il test in nebbia salina, come altri test di corrosione, non mostra alcuna correlazione. Il test per X ore non implica che il rivestimento resista alla corrosione per un certo numero di anni. Questo perché la ruggine impiega anni per formarsi in situazioni di vita reale. Di conseguenza, la migliore linea d'azione consiste nell'utilizzare questo test esclusivamente come predittore di risultati nel mondo reale.

Per comprendere appieno quanto precede, il nebbia salina dovrebbe essere visto come una misura di controllo della qualità utilizzata per garantire che il controllo del processo sia corretto e accurato. In altre parole, i risultati di questo test non sono indicativi di risultati nel mondo reale. Per farti un esempio, se sai che la zincatura dura 96 ore e la verniciatura a polvere dura 500 ore ma il tuo campione di prova no, significa che qualcosa è andato storto con il nostro processo.

Sulla stessa nota, dovresti procedere con cautela se trai da queste cifre la conclusione che la verniciatura a polvere è più resistente della zincatura. Tale inferenza sarebbe fuorviante perché, come affermato in precedenza, la valutazione del sale spray non è un predittore di quale rivestimento supererà l'altro nel mondo reale.

Prendi in considerazione la zincatura a caldo, che può durare dai 75 ai 100 anni senza manutenzione. Tuttavia, fallisce miseramente in questo test. Questo perché la sua effettiva resistenza nel mondo reale dipende da altri fattori come la formazione graduale di una pellicola vitrea di prodotti di corrosione, che non si forma in questo tipo di test.

Lisun Instruments Limited è stata trovata da LISUN GROUP in 2003. LISUN sistema di qualità è stato rigorosamente certificato da ISO9001:2015. Come Socio CIE, LISUN i prodotti sono progettati sulla base di CIE, IEC e altri standard internazionali o nazionali. Tutti i prodotti hanno superato il certificato CE e sono stati autenticati dal laboratorio di terze parti.

I nostri prodotti principali sono Goniofotometro, Sfera Integrativa, Spettroradiometro, Generatore di sovratensioni, Pistole simulatore ESD, Ricevitore EMI, Apparecchiatura di collaudo EMC, Tester di sicurezza elettrica, Camera ambientale, Camera Temperatura, Camera climatica, Camera Termale, Test di nebbia salina, Camera di prova della polvere, Test impermeabile, Prova RoHS (EDXRF), Test del filo incandescente ed Test della fiamma dell'ago.

Non esitate a contattarci se avete bisogno di supporto.

Dipartimento tecnico: Service@Lisungroup.com, Cella / WhatsApp: +8615317907381

Dipartimento vendite: Sales@Lisungroup.com, Cella / WhatsApp: +8618117273997

L'indirizzo email non verrà pubblicato. I campi richiesti sono contrassegnati *